Proyecto de Cerezas Final de Línea

Verfrut / Switch 2:2

1.- OBJETIVOS DEL CLIENTE:

Verfrut cultiva, envasa y envía productos de primera calidad a clientes de todo el mundo. Fue de vital importancia poder Innovar en una solución que pudiera dar una mayor productividad, por lo tanto, buscaron herramientas que pudiera estar a la altura de los grandes mercados, en este caso fue el switch 2:2 de la marca Intralox.

En la planta Oro Verde fueron los primeros en Chile en integrar esta solución el año 2022.

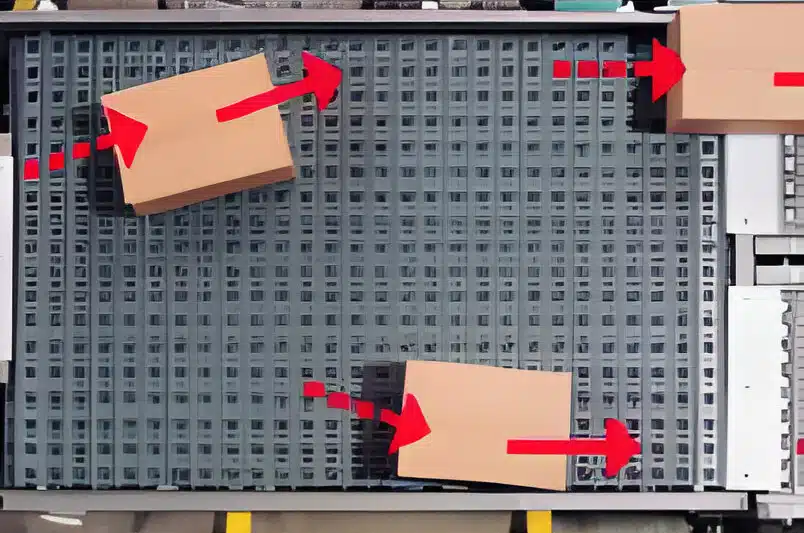

Esta idea novedosa utiliza la tecnología ARB que permite una manipulación de productos eficiente, suave y fiable para aplicaciones y áreas que están fuera del alcance de la tecnología convencional.

Cuando el producto llega al equipo procedente de un transportador de alimentación, un sensor detecta el producto. Los pulsos del codificador permitirán realizar un seguimiento de la posición del producto a medida que este avance por el equipo. Cuando el sistema de controles lo indique, el sistema de activación y los rodillos de la banda se coordinarán para desviar el producto a la ubicación correcta.

PATRICIO CÁCERES / JEFE DE PACKING VERFRUT

Danich ha contribuido con mucho éxito y profesionalismo al ayudarnos con el transporte de nuestras frutas a todo el mundo, estamos felices con los proyectos que nos han entregado.

IVÁN MELELLI JÁUREGI / GERENTE AGRINDUSTRIAL VERFRUT

Un socio confiable para los desarrollos futuros.

2.- EJECUCIÓN VERFRUT

Verfrut posee un calibrador Unitec de 28 vías, el cual procesa un volumen 19 toneladas por hora en su peak. El flujo de cajas es 120 por minuto en su peak, con un formato de 2.5 kilos.

Para tener una mejor distribución del flujo en las dos zonas de sellado, se incluye un equipo encargado de distribuir la carga equitativamente en ambas zonas, este equipo es un Switch 2:2 (dos entradas dos salidas). Este equipo balancea el manejo de flujo de producto a empaque secundario, es decir, Sellado de bolsa, Tapado y Etiquetado.

El rol fundamental como se menciona anteriormente es poder equilibrar las líneas de sellado, en este caso viene con un 80% por un lado y por la otra parte un 20% restante.

3.- RESULTADOS

Tras la exitosa integración de esta solución, la instalación ahora tiene la capacidad de procesar 20 kg/hora, lo que se traduce en 8.000.000 kg por temporada. La productividad alcanzada en el año 2023 en esta planta fue de 16.500.000 kg a lo largo de sus tres líneas de producción. Destacando la eficacia productiva de la línea 3, la cual logró eliminar cuellos de botella en sectores clave, especialmente en el sellado de bolsas, empaque secundario y paletizado al final de la línea.

Este nuevo sistema está diseñado para 120 cajas por minuto, lo cual logra sostener los peack de producción sin generar atascos ni problemas operacionales.

4.- BENEFICIOS

» Continuidad del flujo

» Maximizar la productividad

» Eliminar el cuello de botella

» Control en la distribución de bultos

» Facilitar la operatividad de los sistemas de sellados

Para mayor información no dude en contactarnos, trabajamos con importantes marcas y podemos ajustar una solución acorde el requerimiento, siempre buscando el perfecto punto de equilibro entre eficacia y economía.

¡CONTÁCTANOS!

contacto@danich.cl

(+56) 72 269 9517